| Type d'acier | Acier pour moules : |

| Standard |

|

| Spécifications de production | Plaques d'acier, tôles, bobines, barres plates, barres rondes, bandes d'acier, fils, toutes sortes de pièces forgées. |

| Usinage | Tournant Fraisage Affûtage Forage de trous profonds : longueur max 9,8 mètres. |

| Étendue des travaux | Barres rondes en acier : de 1 mm à 2000 mm Acier de section carrée : de 10 mm à 1 000 mm Plaque/tôle d'acier : 0,08 mm à 800 mm Largeur : de 10 mm à 1500 mm Longueur : Nous pouvons fournir n'importe quelle longueur en fonction des besoins du client. Forgeage : Arbres avec flancs/tubes/morceaux/anneaux/cubes/autres formes Tubes : OD : φ4-410 mm, avec une épaisseur de paroi allant de 1 à 35 mm. |

| Traitement thermique | Normalisation, recuit, revenu, trempe, durcissement et revenu, rodage, durcissement superficiel, cémentation |

AWS E10015-D2 COMPOSITION CHIMIQUE ET PROPRIÉTÉS MÉCANIQUESL:

| C ≤ | Si ≤ | Mn ≤ | P ≤ | S ≤ | Cr | Ni |

| 0,15 | 0,6 | 1,65-2,0 | 0,03 | 0,03 | ≤0,9 | |

| Mo | Al | Cu | Nb | Ti | V | Ce |

| 0,25-0,45 | ||||||

| N | Co | Pb | B | Autre |

PROPRIÉTÉS MÉCANIQUES :

| Propriétés | Conditions | ||

| T (°C) | Traitement | ||

| Densité (×1000 kg/m3) | 7.7-8.03 | 25 |

|

| Coefficient de Poisson | 0,27-0,30 | 25 |

|

| Module d'élasticité (GPa) | 190-210 | 25 |

|

| Résistance à la traction (MPa) | 1158 | 25 | trempé à l'huile, à grain fin, revenu à 425 °C |

| Limite d'élasticité (MPa) | 1034 | ||

| Allongement (%) | 15 | ||

| Réduction de la surface (%) | 53 | ||

| Dureté (HB) | 335 | 25 | trempé à l'huile, à grain fin, revenu à 425 °C |

| Propriétés | Conditions | ||

| T (°C) | Traitement | ||

| Conductivité thermique (W/mK) | 42,7 | 100 | |

| Chaleur spécifique (J/kg-K) | 477 | 50-100 | |

PROPRIÉTÉS PHYSIQUES :

| Quantité | Valeur | Unité |

| dilatation thermique | 16 - 17 | e-6/K |

| conductivité thermique | 16 - 16 | W/mK |

| Chaleur spécifique | 500 - 500 | J/kg.K |

| température de fusion | 1370 - 1400 | °C |

| température de service | 0 - 500 | °C |

| Densité | 8000 - 8000 | kg/m3 |

| Résistivité | 0,7 - 0,7 | Ohm.mm2/m |

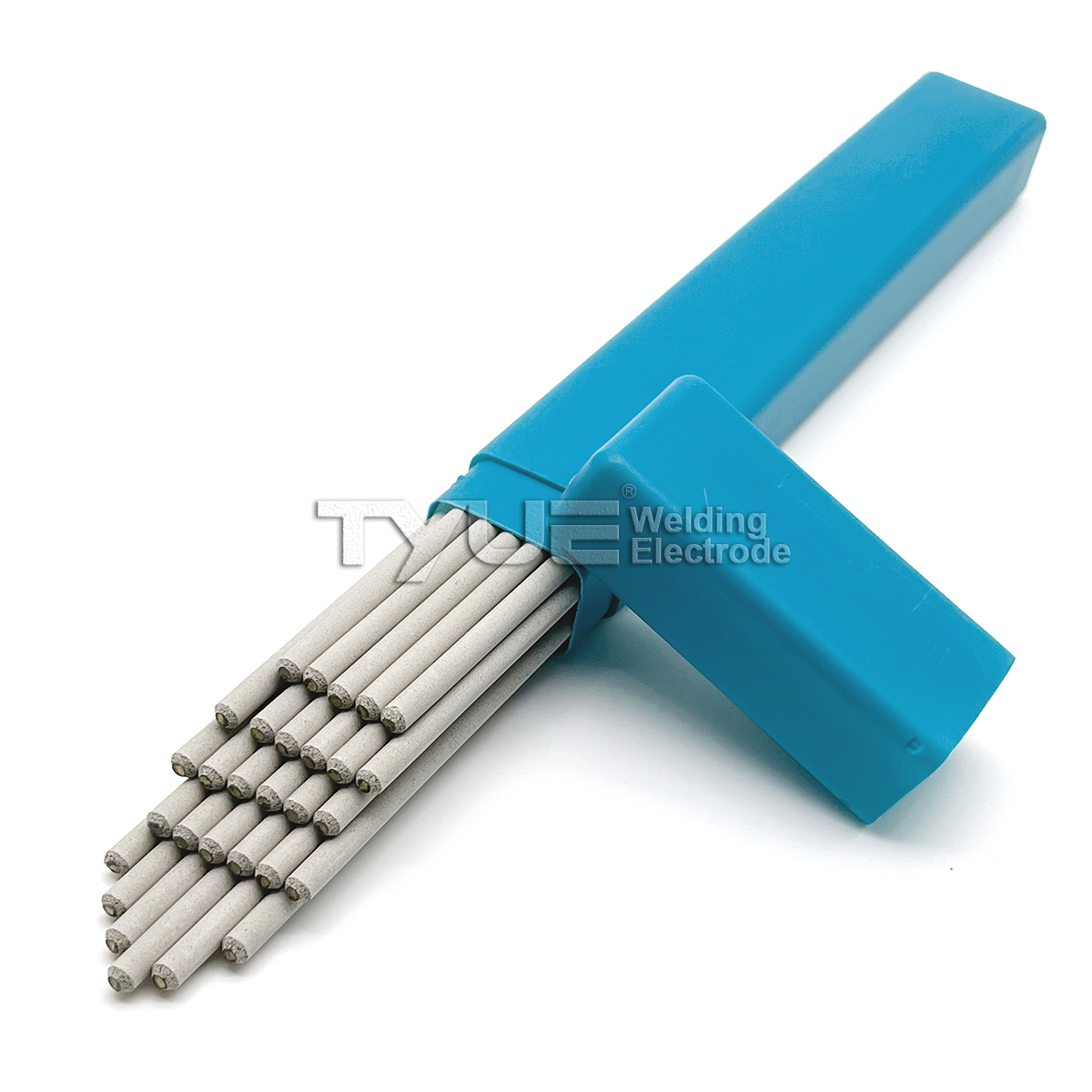

Électrodes de soudage à revêtement sodium à faible teneur en hydrogène E7015-G

DESCRIPTION:

Il s'agit d'une baguette de soudage en acier basse température, revêtue d'un enrobage sodium-hydrogène à faible teneur en nickel. Le soudage toutes positions est possible par connexion en courant continu inversé. Même à -80 °C, le métal d'apport conserve une bonne résilience.

UTILISATIONS :

Structure en acier 1,5Ni soudée à -80 °C.

COMPOSITION CHIMIQUE DU MÉTAL DÉPOSÉ :

| C | Mn | Si | Ni | S | P | |

| Standard | ≤0,08 | ≤1,25 | ≤0,60 | ≥1,00 | ≤0,035 | ≤0,035 |

| Test | 0,045 | 0,60 | 0,27 | 1,80 | 0,010 | 0,015 |

PERFORMANCES MÉCANIQUES DU MÉTAL DÉPOSÉ :

| Résistance à la traction Rm (MPa) | Limite d'élasticité relative (MPa) | Allongement A (%) | Valeur d'impact à -80 °C Akv (J) | |

| Standard | ≥490 | ≥390 | ≥22 | ≥27 |

| Test | 530 | 445 | 30 | 100 |

COURANT DE RÉFÉRENCE (CC+) :

| Diamètre (mm) | 3.2 | 4.0 | 5.0 | |

| Longueur (mm) | 350 | 400 | 400 | |

| Courant (A) | 90-120 | 140-180 | 180-210 |

| E12015-G | Conformément à la norme GB E8515-G Conformément à la norme AWS E12015-G |

Introduction : L’électrode E12015-G est une électrode en acier faiblement allié à haute résistance, revêtue d’une couche de sodium à faible teneur en hydrogène. Soudage en courant continu à polarité inversée (DCRP). Soudage toutes positions.

Applications : Utilisé pour le soudage de structures en acier faiblement allié à haute résistance avec une résistance à la traction d'environ 830 MPa.

Composition chimique du métal déposé (%)

| Composition chimique | C | Mn | Si | S | P | Mo |

| Valeur de garantie | ≤0,15 | ≥1,00 | 0,4~0,8 | ≤0,035 | ≤0,035 | 0,60~1,20 |

| Résultat général | ≤0,10 | ~1,50 | ≤0,70 | ≤0,020 | ≤0,020 | ~0,90 |

Propriétés mécaniques du métal déposé

| Élément de test | Rm(MPa) | ReL ouRp0.2(Mpa) | UN(%) | KV2(J) |

| Valeur de garantie | ≥830 | ≥740 | ≥12 | —(température normale) |

| Résultat général | 860~950 | ≥750 | 12~20 | ≥27 |

Teneur en hydrogène diffusible dans le métal déposé : ≤ 5,0 ml/100 g (chromatographie)

Inspection radiographique aux rayons X : I degré

INSTRUCTIONS:

1. Les électrodes doivent être cuites à une température de 350 à 400 °C pendant une heure avant le soudage, placées dans un récipient isolant et utilisées dès que nécessaire.

2. Les taches sur la soudure, comme la rouille, doivent être éliminées, et la soudure doit être préchauffée à environ 200 °C.

3. La soudure peut être revenue à une température de 600 à 650 °C après soudage afin d'éliminer les contraintes internes.